Acero:Se refiere a un contenido de carbono de entre el 0,02 % y el 2,11 % entre las aleaciones de hierro y carbono. Debido a su bajo precio y rendimiento fiable, es el más utilizado y se utiliza en mayor cantidad en materiales metálicos. Los aceros más utilizados en diseños mecánicos no estándar son: Q235, acero 45 #, 40Cr, acero inoxidable, acero para moldes, acero para resortes, etc.

Clasificación de aceros de bajo carbono, medio carbono y alto carbono:bajo < medio (0,25% a 0,6%) < alto

Pregunta 235-A:Acero bajo en carbono con un contenido de carbono <0,2%, lo que indica un límite elástico de 235 MPa, buena plasticidad y cierta resistencia, pero no resistencia al impacto. Generalmente, se utilizan diseños no estándar para componentes estructurales soldados.

45 # acero:contenido de carbono de 0,42 ~ 0,50% del acero de carbono medio, sus propiedades mecánicas, rendimiento de corte es excelente, rendimiento de soldadura pobre.45 templado de acero (temple + revenido) dureza entre HRC20 ~ HRC30, la dureza de temple generalmente requiere dureza HRC45 después de que la estabilidad de alta resistencia no pueda cumplir con los requisitos.

40Cr:Acero estructural de aleación. Tras el tratamiento de revenido, presenta buenas propiedades mecánicas, pero su soldabilidad es deficiente y se agrieta con facilidad. Se puede utilizar para fabricar engranajes, bielas, ejes, etc., con una dureza superficial templada de hasta HRC55.

Acero inoxidable SUS304, SUS316:Aceros de bajo carbono con un contenido de carbono ≤ 0,08 %. Presentan buena resistencia a la corrosión, propiedades mecánicas, buena trabajabilidad en caliente para estampado y doblado, y son no magnéticos según el estándar SUS304. Sin embargo, muchos productos, debido a la segregación de la composición de fundición, un tratamiento térmico inadecuado u otras razones, resultan en magnéticos. Por ello, es necesario incluir en los planos de ingeniería la necesidad de no magnetizar. El SUS316 tiene una mayor resistencia a la corrosión que el 304, especialmente en entornos hostiles y de alta temperatura. Actualmente, existe una mayor variedad de aceros 316L en el mercado, gracias a su menor contenido de carbono y a su mejor rendimiento de soldadura y procesamiento. La chapa metálica con diseño no estándar se utiliza generalmente para fabricar piezas pequeñas como cubiertas exteriores, sensores y otras piezas estándar de asientos de montaje. Las placas se pueden utilizar para la conexión de piezas.

Aluminio:Las placas de aluminio AL6061, AL7075 y 7075 pertenecen a las placas de aluminio superduras, con una dureza superior a la del 6061. Sin embargo, el precio del 7075 es considerablemente mayor. Todas ellas pueden tratarse con oxidación anódica natural, oxidación por chorro de arena, oxidación dura, niquelado, etc. El procesamiento general de piezas con oxidación anódica natural garantiza el tamaño del acabado. La oxidación por chorro de arena ofrece una mejor apariencia, pero no garantiza una alta precisión. Si desea que las piezas de aluminio tengan la apariencia de piezas de acero, puede niquelarse. Algunas piezas de aluminio que están en contacto directo con productos, como la adhesión, la resistencia a altas y bajas temperaturas y los requisitos de aislamiento, pueden considerarse el teflón.

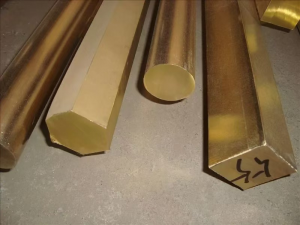

Latón:Compuesto de aleación de cobre y zinc, el latón H65 ofrece una alta resistencia al desgaste. El latón H65 se compone de un 65 % de cobre y un 35 % de zinc, lo que le confiere una excelente mecánica, tecnología, rendimiento en el procesamiento en caliente y en frío, y una apariencia dorada. Se utiliza en aplicaciones industriales no estándar, especialmente cuando se requiere una apariencia resistente al desgaste para las más exigentes ocasiones.

Cobre púrpura:El cobre púrpura para monómeros de cobre presenta una rigidez y dureza menores que las del latón, pero una mejor conductividad térmica. Se utiliza para requisitos de conductividad térmica y eléctrica en situaciones exigentes, por ejemplo, en la soldadura láser de piezas del cabezal de soldadura.

Hora de publicación: 16 de octubre de 2024